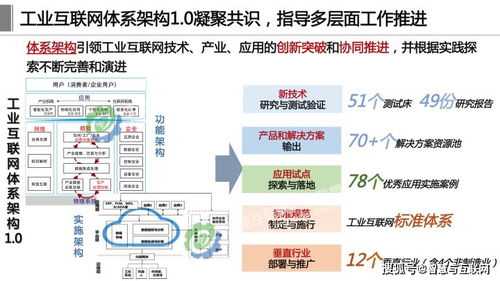

工业互联网体系架构2.0标志着制造业数字化转型进入深水区,其网络系统集成作为核心支撑,正成为驱动数据流动、业务协同和价值创造的关键引擎。本文旨在探讨体系架构2.0下网络系统集成的内涵、关键技术与实施路径。

一、内涵与目标:从互联到智联的跃升

工业互联网体系架构2.0的网络系统集成,已超越传统工业网络或信息网络的简单叠加。其核心内涵在于构建一个“网络-数据-智能”深度融合的立体化系统。目标在于实现三大融合:一是OT(运营技术)网络与IT(信息技术)网络的安全、高效融合,打破数据孤岛;二是工厂内网(现场总线、工业以太网、时间敏感网络等)与工厂外网(互联网、5G、卫星网络等)的协同集成,支撑远程运维、供应链协同等新型业务;三是异构网络与边缘计算、云平台的集成,形成“云-边-端”一体化算力网络,为海量数据实时处理与智能决策提供基础。其最终指向是构建一个灵活、可靠、安全且智能的“数字神经”,支撑个性化定制、网络化协同、服务化延伸等智能制造新模式。

二、关键技术体系:构筑集成的四梁八柱

实现上述集成目标,依赖于一系列关键技术的协同创新与应用:

- 新型网络技术:时间敏感网络(TSN)为工业控制提供确定性的低时延通信;5G切片技术为不同工业应用提供差异化的虚拟专网;软件定义网络(SDN)实现网络资源的灵活调度与集中管控。

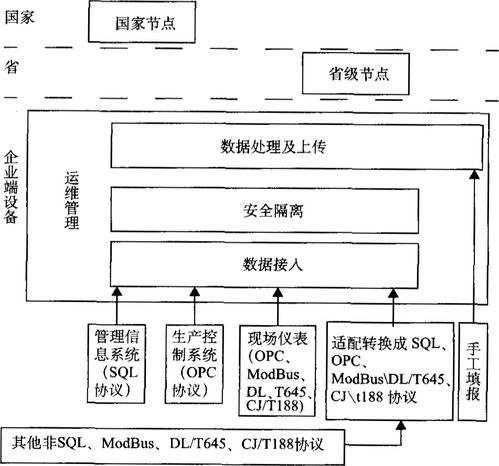

- 标识解析体系:如同互联网的域名系统,工业互联网标识解析体系是实现全球供应链追踪、产品全生命周期管理以及跨企业数据共享的“身份证”和“枢纽”,是网络集成的逻辑核心。

- 边缘计算与云边协同:在网络边缘部署计算能力,就近处理实时数据,降低云端压力与传输时延。云边协同机制实现任务、数据、模型的高效分发与同步。

- 网络安全纵深防御:集成环境下面临更复杂的攻击面,需构建涵盖设备安全、网络安全、数据安全、应用安全的综合防护体系,融入零信任、拟态防御等新理念。

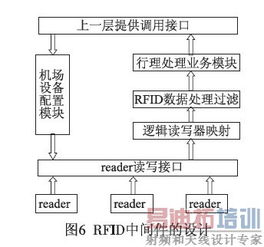

- 协议转换与数据互操作:通过工业网关、协议转换软件、OPC UA等统一数据建模标准,解决各类工业设备与系统间的“语言不通”问题,实现数据的无缝采集与理解。

三、实施路径与挑战:稳步推进的实践指南

网络系统集成是一项系统工程,需分步实施、持续优化:

- 顶层规划与需求牵引:基于企业战略和具体业务场景(如预测性维护、能源优化),明确网络集成目标与范围,避免为技术而技术。

- 基础设施改造与升级:逐步推进生产现场网络IP化、扁平化,引入TSN、5G等新技术试点,并与现有工业网络(如PROFINET、EtherCAT)平稳融合。

- 平台化集成与数据打通:以工业互联网平台为中枢,通过部署边缘计算节点、接入标识解析体系,实现跨系统、跨层级的数据汇聚与模型下发。

- 安全体系同步建设:贯彻“同步规划、同步建设、同步运行”原则,将安全能力内生于网络集成全过程。

面临的主要挑战包括:传统设备协议多样、改造难度大;OT与IT部门融合的文化与技能壁垒;TSN、5G等新技术的成熟度与成本问题;以及跨企业数据共享的安全与信任机制建立。

四、

工业互联网体系架构2.0下的网络系统集成,是连接物理世界与数字世界、释放数据要素价值的基础性工程。它并非一蹴而就,而是一个伴随着技术演进、标准完善和产业实践不断迭代的过程。企业需以业务价值为导向,采取务实策略,逐步构建起开放、智能、安全的融合网络,从而在智能制造的新赛道上赢得核心竞争力。